ข้อดี: ลิตซ์ไวร์ถูกสร้างขึ้นโดยการบิดลวดบางที่แยกฉนวนกันในรูปแบบเฉพาะ ซึ่งช่วยลดความสูญเสียของกระแสสลับในแอปพลิเคชันความถี่สูงได้อย่างมากเนื่องจากความสามารถในการลดผลกระทบของ "skin effect" และ "proximity effect" ส่งผลให้มีประสิทธิภาพเพิ่มขึ้น อุณหภูมิการทำงานต่ำลง พื้นที่ใช้งานลดลง น้ำหนักเบาลงอย่างมาก และหลีกเลี่ยง "จุดร้อน" ในหม้อแปลงและอินดักเตอร์ ข้อเสีย: กระบวนการผลิตของลิตซ์ไวร์อาจซับซ้อนและต้องใช้แรงงานมาก ส่งผลให้มีต้นทุนสูงกว่าลวดแข็ง นอกจากนี้ ประสิทธิภาพของลิตซ์ไวร์จะเริ่มลดลงเมื่อเกิน 3 MHz และค่า packing factor หรือความหนาแน่นของทองแดงอาจได้รับผลกระทบจากชั้น enamel และช่องว่างอากาศที่เกิดจากการบิดลวดกลมเข้าด้วยกัน สาขาการประยุกต์ใช้งาน: ลิตซ์ไวร์ถูกใช้อย่างแพร่หลายในหลากหลายแอปพลิเคชันที่ต้องการการทำงานที่ความถี่สูงและความสามารถในการประหยัดพลังงาน เช่น การพันขดลวดสเตเตอร์ หม้อแปลงไฟฟ้า เครื่องกำเนิดไฟฟ้า มอเตอร์ ยานพาหนะไฮบริด ระบบพลังงานทดแทน อุปกรณ์สื่อสาร และเครื่องมือทางการแพทย์ นอกจากนี้ยังใช้ในแอปพลิเคชันการทำความร้อนด้วยการเหนี่ยวนำ อุปกรณ์โซนาร์ และอุปกรณ์ส่งสัญญาณวิทยุ เป็นต้น

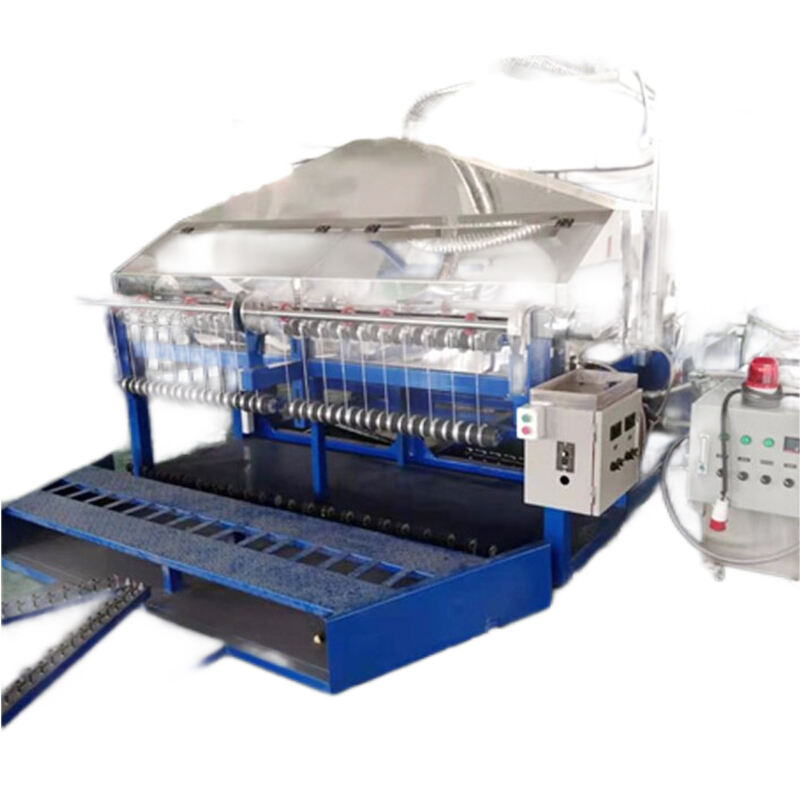

ระบบถูกออกแบบมาเพื่อลดความแข็งของลวดโดยการอุ่นลวดให้ถึงอุณหภูมิเฉพาะแล้วปล่อยให้เย็นลงอย่างช้าๆ เพื่อเพิ่มความยืดหยุ่นและความสามารถในการดัดของลวด ซึ่งเป็นสิ่งสำคัญสำหรับกระบวนการผลิตต่อไป...

ระบบอบแห้งช่วยกำจัดความชื้นและสารระเหยอื่นๆ จากผิวของลวด ทำให้มั่นใจได้ว่าผิวลวดจะสะอาดและแห้งสนิทสำหรับกระบวนการเคลือบในขั้นตอนถัดไป ซึ่งเป็นสิ่งสำคัญสำหรับคุณภาพและความยึดเกาะของชั้นฉนวน

เคลือบชั้นสีฉนวนบนลวด เพื่อให้เกิดการกันไฟฟ้าและปกป้องจากปัจจัยทางสภาพแวดล้อม เช่น ความชื้นและสารเคมี ซึ่งช่วยเพิ่มประสิทธิภาพและความทนทานของลวด

ระบบดังกล่าวใช้สำหรับการเคลือบเพิ่มเติมหรือการตกแต่งเพิ่มเติมบนลวด ซึ่งอาจรวมถึงการทำรหัสสี การทำเครื่องหมาย หรือการเคลือบสมบัติที่ช่วยเพิ่มประสิทธิภาพให้กับลวด

เตาอบสีใช้ในการทำให้สีกันน้ำบนลวดแข็งตัวผ่านกระบวนการอบความร้อนที่ควบคุม เพื่อให้มั่นใจในความแข็งแรง ความทนทาน และการยึดเกาะของสีบนพื้นผิวลวด

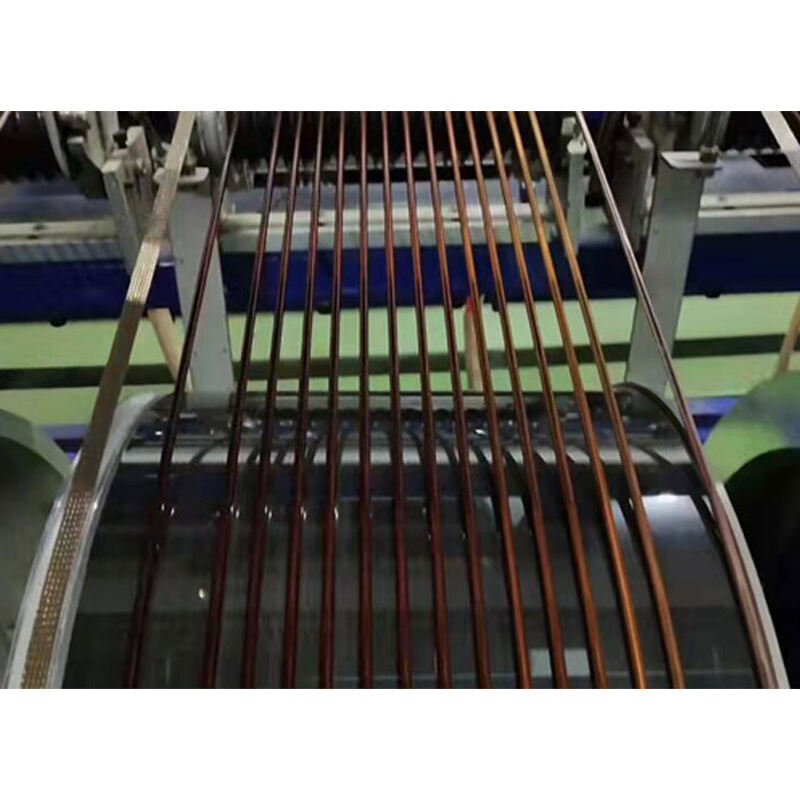

ระบบแคปสแตนช่วยนำและควบคุมการเคลื่อนที่ของลวดขณะลวดผ่านขั้นตอนต่างๆ ของการผลิต โดยรักษาแรงตึงและป้องกันการหักหรือพันกันของลวด

ระบบดังกล่าวม้วนลวดที่ถูกประมวลผลแล้วลงบนม้วนหรือรีล จัดระเบียบลวดและเตรียมไว้สำหรับการเก็บรักษาหรือนำไปใช้งานเพิ่มเติมในกระบวนการผลิต

ล้อไกด์ช่วยนำลวดไปตามเส้นทางเฉพาะระหว่างกระบวนการผลิต ทำให้ลวดเคลื่อนที่ได้อย่างลื่นไหลและวางตำแหน่งอย่างแม่นยำผ่านเครื่องจักรต่างๆ